硅砖生产用原材料有哪些,如何提高硅砖热导率?

发布时间:2021/2/22 16:54:39 点击率: 来源:高铝砖厂家 作者:荣盛耐材硅砖的主要成分为:SiO2,以天然硅石为原料,二氧化硅含量94%以上。真密度2.35g/cm3。具有抗酸性渣侵蚀性能。热导率是隔热耐火砖重要的指标之一,热导率就是导热系数,主要反映材料对热量的传导能力,为了提高窑炉的工作效率、降低热量损失。

成分

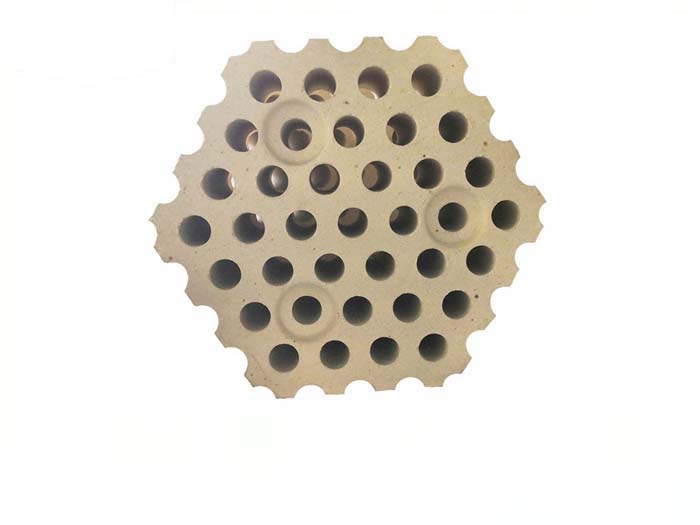

硅砖用纯度高的石英石锻烧精制而成,再加入少量石灰乳混制而成,其部分骨料可用废硅砖块破碎后使用。先进的硅砖原料需要经过特殊的化学处理,去除杂质。硅砖块的化学成分一般是[%(质量)]:SiO294〜98,Al2O30.2〜2,CaO1.5〜3.5,Fe2O30.3〜3,R2O0〜0.5。

晶体成分。

从硅砖的化学组成不难看出:硅砖的相组成主要是硅酸盐结晶,如SiO2和少量硅酸钙等。结晶类型很多,有石英、鳞状石英和方石英三种晶型。砖晶相组成(%):鳞石英30〜70,方石英20〜80,石英3〜15,玻璃相4〜40。

在硅砖的组成晶相中,熔点高的是硅砖的SiO2结晶,达到1713deg;硅砖块完全由SiO2组成是不可能的。并非因为原料的纯度很难达到,而是因为SiO2的结晶无法结合,所以所有其他成分都存在。由这几种成分组成的晶相和少量的玻璃相,其熔点较低,能使SiO2晶体颗粒结合,所以叫做结合物。但砖块中的大颗粒SiO2被称为集料。粘结体的耐蚀性和耐高温性能都比集料差。但太少的粘结物会使骨料的粘结变松,因此应正确选择粘结物。

1、硅砖用天然硅石为原料,加入适量的矿化剂,以促进石英在坯体中的转化,硅鳞石英。以1350~1430℃在还原气氛中缓慢烧结。当温度达到1450℃时,总的体积膨胀约为1.5~2.2%,这种残余膨胀将使切缝变得很密,保证了砌筑体的气密性和结构强度。

(1)矿物化学成分。硅砖块中二氧化硅的质量分数应该大于93%。普通硅砖晶相为鳞片石英、方石英及少量残留石英,基质为玻璃相。

2、真密度与体密度。硅砖真密度的大小是判断其晶型转变程度的一个重要指标。普通硅砖的真密度在2.388/cm3以下,高质量硅砖的真密度在2.33/cm3以下。硅的含量是2.65g/cm3。鳞片石的英化度越高,烧成的硅砖真密度越小。所以可以通过硅砖的真实密度来判断硅砖的矿物组成。

硅砖块的密度与气孔率有关。普通硅砖块有17%一25%的显孔率,其体积密度为1.8-1.95g/cm3。硅砖模压越高,密度越大;提高硅砖的体积密度,可提高结构强度、导热性和抗渣性。

3、耐火性能。硅砖的耐火性较差,1670-1730℃。随SiO2含量、晶型、杂质种类及数量的变化,波动幅度较小;硫化物的质量分数越高,杂质的质量分数越低,耐火性越好。尤其是A12O3、K2O、Na2O含量增加时,硅砖的耐火性更差。硅砖的耐火性较差,不能满足强化冶炼的要求。

4)加载软化温度。硅砖荷重软化温度一般在1620~1670℃之间,与耐火等级相近。造成这种现象的主要原因是硅砖的主晶相为矛状双晶鳞石英形成的网状结构和基质粘度大的玻璃相。硅砖受荷加热时,从开始软化变形到破坏之间的温度间隔不大,一旦达到软化温度就会迅速破坏,导致荷重软化变形的温度范围很窄。硅砖的一项特殊特性是,开始软化的温度接近它的耐火度。

5、体积稳定性。硅砖块在加热过程中,除出现一般的热膨胀外,还伴随着体积膨胀发生了晶型转变。若砖体中残留有未转化的石英,则在高温下会继续转化为鳞石英或方石英,从而产生较大的体积膨胀。在常温加热普通硅砖至1450℃时,体积膨胀率为1.5%一2.2%;在1450℃冷却至250℃时,体积收缩,终剩余的膨胀率为0.1%一0.9%。高品质硅砖的剩余膨胀量不超过0.3%一0.4%。

抗热震性:在温度急剧变化的情况下,硅砖内结晶会迅速转变,体积会突然膨胀或收缩,从而产生较大的内应力,导致硅砖破裂或剥落。结果表明:硅质耐火砖抗热震性能较差,下水冷850℃只有1~2次。但当硅砖使用温度高于600℃时,由于没有快速晶化转变,其抗热震性能较好。

(7)防渣。由于硅砖是酸性耐火砖,它对酸性较弱的炉渣及含有腐蚀性气体的炉气具有较强的抗腐蚀能力。同时,它还具有一定的抗炉渣侵蚀能力,并具有一定的耐火性能。其原因在于当Si02与CaO或FeO共存时,Si02在高温下吸收了一定量的Cao和FeO后,会产生粘度较大的两种相间的液相,不易形成熔滴或渗入耐火砖气孔中。

硅砖水含量的测定-重量法。

范围本建议方法采用重量法测定硅砖中水分含量。该方法适用于测定硅砖中质量分数大于0.1%的水份。原理试样在105~110℃下烘干至一定温度,以失水质量计算水分含量。操作步骤3.1称重称取1.00g未干样品,粒度小于0.088mm,准确至.0.0001g。3.2在不加瓶盖的烘箱中,将试样放入已恒量的称量瓶中,在105~110℃温度下烘干1小时。把盖子盖上(瓶口要垫一小片纸),然后取出放入干燥器中冷却至室温(弃纸),称重。这样重复操作直至放入干燥器,冷却到室温(弃纸),称重。这种重复的圭恒量(每次干燥15毫安)。水分的计算按下面的格式计算,用质量分数表示:

om-H2O=(m1-m2)/m*100m2:om-H2O-水分质量分数,%;m1-干燥前试料加重瓶的质量,g;m2-干燥后试料加重瓶的质量,g;

如何提高硅砖热导率?

为了提供导热性,需要了解影响耐火砖导热性的原因,然后加以改善。

(1)孔隙率对热导率的影响。

一般认为气体的导热系数远小于固体。绝热材料的高孔隙率有效地阻挡了热传递,并对降低材料的热导率做出了主要贡献。孔隙率对材料的隔热性能起着重要的作用。孔隙率越高,孔壁所占面积越小,热导率越低。但是孔隙率的增加是有限度的。如果孔隙率过高,同体积隔热耐火砖的固含量较少,材料的力学性能较差,不能满足使用要求。

此外,孔隙的性质对材料的热导率有很大的影响。在相同体积密度下,高开孔率和连通孔隙率耐火砖的导热系数高于高闭孔率材料。

(2)孔径对保温材料导热系数的影响。

孔隙率一定时,孔径越小,导热系数越低,保温性能越好。这是因为,在同样的孔隙率下,如果材料中的孔隙尺寸较小,同样体积的材料中的孔隙数量就会增加。一方面,随着孔径的减小,气体分子在孔隙中的运动受到限制,孔隙中的热对流量减少,从而材料的热导率自然降低。另一方面,孔数量的增加增加了相同体积下的孔壁面积,增加了固相的传热距离,即延长了传热时间,降低了材料的热导率。当孔径大于0.1时,材料的导热系数符合Loeb模型。

当孔径大于1时,热导率与形状因子、孔径、辐射常数、热发射率和温度的立方成正比。当孔径小于0.1时,材料导热系数的变化将不再遵循Loeb模型。如果孔径小到50nm,气体分子的运动就会受到限制,不运动就吸附在孔壁上,不会发生传热。

(3)固相对材料热导率的影响。

材料固相的传热方式主要是传导传热,即晶格的热振动。如果原材料的导热系数和热容量小,耐火砖的隔热能力就会增加。1000℃以下,随着温度的升高,大多数材料的导热系数普遍呈下降趋势;随着1000℃以上温度的升高,大多数材料的导热系数呈上升趋势。此外,非氧化物的导热系数一般高于氧化物,在氧化物中,铝硅酸盐材料的导热系数小于纯氧化物材料。由于一般复杂的晶格结构,内部原子分布混乱,传热缓慢,导热系数小。

在低温下,玻璃相的热导率低于晶相,因为玻璃相中原子排列的无序度较高,抗振动性较大。但随着温度的升高,玻璃相的粘度降低,原子热振动的阻力降低,热导率也相应增加。对于晶相,随着温度的升高,原子的振动幅度增大,使得运动的自由程减小,但热导率降低。

耐火材料出现开裂、脱落、易磨损怎么办?想要彻底解决问题,需要从根源挖掘,分析出真正的原因,荣盛耐材从事耐材生产、研发服务多年,能解决高温窑炉内衬的各种疑难问题,欢迎广大新老朋友咨询及技术交流。

- 上一篇:高铝耐火砖和硅砖有什么区别?

- 下一篇:镁铬砖和镁砖区别

在线咨询(7*24)

在线咨询(7*24) 电话咨询

电话咨询