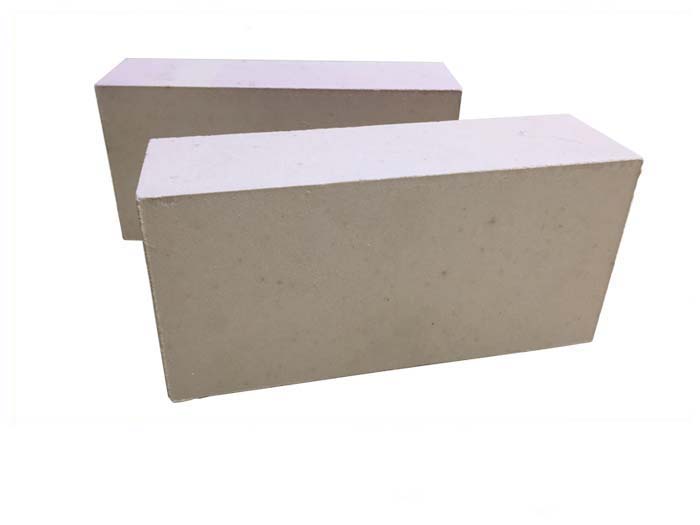

增碳剂煅烧炉1500度用莫来石砖

发布时间:2021/1/12 18:17:52 点击率: 来源:高铝砖厂家 作者:荣盛耐材增碳剂煅烧炉是充分利用材料在煅烧过程中逸出的挥发物,并补充部分煤气,在火道内燃烧,对材料间接加热的一种炉子,煅烧时火道温度可达到1300~1380℃。燃烧的温度可达1500℃,因此煅烧罐和火道的砌体要经受1300℃以上的高温作用,推荐使用硅砖、莫来石砖。

增碳剂煅烧炉内衬同时还受到装、出材料时,对罐壁的摩擦和撞击,燃烧时气体的冲刷和渗透以及低熔点盐类熔渣的侵蚀作用。

烧结莫来石砖耐火度在1850度左右,生产工艺与高铝耐火砖的生产工艺相似。采用合成莫来石熟料为颗粒料,细粉为合成莫来石熟料,或采用白刚玉、石英粉以及纯净粘土配制成相当于莫来石组成的混合细粉。将颗粒料和细粉按比例配合,常用配比为:颗粒料45%~55%,细粉(<0.088mm)55%~45%。均匀混合后,高压成型。烧成温度为1550~1600℃。当采用电熔合成莫来石熟料为颗粒料时,其烧成温度应大于1700℃。

莫来石砖中通常含有TiO2、Fe2O3、CaO、MgO、K2O和Na2O等杂质氧化物,天然原料生产的莫来石中的杂质含量要比人工合成原料高。

这些杂质氧化物在莫来石中起熔剂作用,降低熔液的形成温度和粘度,增大液相的生成量,提高熔液对固相的溶解速度和溶解数量,但各杂质氧化物所起的作用强弱程度不同,其中以K2O和Na2O对液相形成温度影响大,K2O和Na2O分别使其无变量点温度降低513~724℃,同时还起分解莫来石的作用。在这些杂质氧化物中,TiO2的影响小,仅使无变量点温度降低101~107℃。

当TiO2含量较少时,除了部分固溶于莫来石中形成有限固溶体,促进莫来石生成和晶体发育长大外,还有部分在高温下进入液相形成玻璃体。高温下Fe2O3在莫来石和刚玉中有一定固溶度,形成有限固溶体。它在刚玉中的固溶度较在莫来石中的高,由于固溶体的形成,使莫来石和刚玉的晶格长大。

在钢铁产品的冶炼过程中,常常会因为冶炼时间、保温时间、过热时间较长等因素,使得铁液中碳元素的熔炼损耗量增大,造成铁液中的含碳量有所降低,导致铁液中的含碳量达不到炼制预期的理论值。为了补足钢铁熔炼过程中烧损的碳含量而添加的含碳类物质称之为增碳剂。

应用增碳剂的炉子有电炉,冲天炉,电弧炉,中频感应电炉等等,这样在使用时便可以可大幅度增加废钢用量,减少生铁用量或不用生铁。增碳剂对于铸件生产确实有很大的帮助,对所有铸铁(灰铸铁、球墨铸铁、蠕墨铸铁,灰口铸铁、白口铸铁等等),石墨增碳剂中的石墨可作为先共晶石墨和共晶石墨的晶核。铸件不同,需要的增碳剂种类也有差异,从成本方面考虑,选择合适的增碳剂对铸件质量以及经济效益都有很大的帮助。

低氮增碳剂就是石墨化的增碳剂,就是石油焦经过2600-3000度的高温处理使石油焦变成石墨,就是高温处理,氮的处理基本温度1800度的时候就可以基本控制在500ppm以下。

正常的低氮增碳剂的氮含量要在500ppm一下,而用特殊的生产工艺,经九道工序,使煅烧温度达到2400℃,使其中的硫含量(S)降低到0.05(500PPM)以下,氮含量(N)降低到0.02(200PPM)以下,并使碳粒孔隙的通透性提高,从而提高增碳剂在钢水中熔化的速度及吸收率,达到高效能增碳的效果。

碳质原料在隔绝空气的条件下进行高温(1200-1500°C)热处理的过程称为煅烧。煅烧是炭素生产的道热处理工序,煅烧使各种炭质原料的结构和物理化学性质发生一系列变化。

无烟煤和石油焦都含有一定数量的挥发份,需要进行煅烧。沥青焦和冶金焦的成焦温度比较高(1000°C以上),相当于炭素厂内煅烧炉的温度,可以不再煅烧,只需烘干水分即可。但如果沥青焦和石油焦在煅烧前混合使用,则应与石油焦一起送入煅烧炉煅烧。石墨和炭黑则不需要进行煅烧。

耐火材料出现开裂、脱落、易磨损怎么办?想要彻底解决问题,需要从根源挖掘,分析出真正的原因,荣盛耐材从事耐材生产、研发服务多年,能解决高温窑炉内衬的各种疑难问题,欢迎广大新老朋友咨询及技术交流。

- 上一篇:回转窑砌筑硅莫砖用耐什么火泥?

- 下一篇:中频炉感应圈用耐火胶泥

在线咨询(7*24)

在线咨询(7*24) 电话咨询

电话咨询