合成轻质微孔莫来石骨料过程中,烧成制度对其性能的影响

发布时间:2023/12/21 16:58:40 点击率: 来源:高铝砖厂家 作者:荣盛耐材提高窑炉的工作效率和降低热耗及减轻自身重量的重要措施之一就是采用轻质耐火材料代替重质耐火材料构筑窑炉衬,要求隔热耐火材料的使用温度越来越高。而传统的轻质合成料存在杂质高、气孔大、隔热效果欠佳、使用温度低(<1200℃)的不足,人工合成原料如氧化铝纤维,氧化铝空心球等其使用温度通常高于1500℃,主要使用如氧化铝、氧化锆这类高纯氧化物的电熔喷吹空心球作为骨料。这类材料具有使用温度高,隔热性好等优点,但价格昂贵,强度低,很难广泛使用。因而有必要开发使用温度在1200-1500℃、强度高、导热系数尽量低,气孔率高且气孔多为封闭球形,纯度高,高温下收缩小,强度高的高性能轻质骨料。本文采用烧烬可燃物法并通过采取湿法工艺,控制可燃物粉体达到微米级,探讨不同的煅烧制度对微孔莫来石合成料莫来石转化率及部分性能的影响。

试验

1.原料

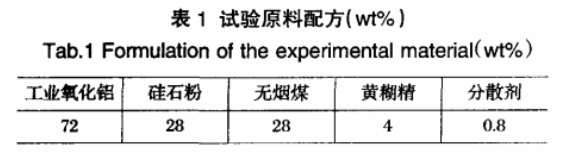

试验以工业氧化铝、硅石粉为主要原料,外加无烟煤,以黄糊精为结合剂,另外加少量分散剂。试验基本配方如表1所示。其中工业氧化铝的相组成为:70-80%为γ-Al2O3,5-10%为α-Al2O3,5-10%为三水铝石。

2.试验过程

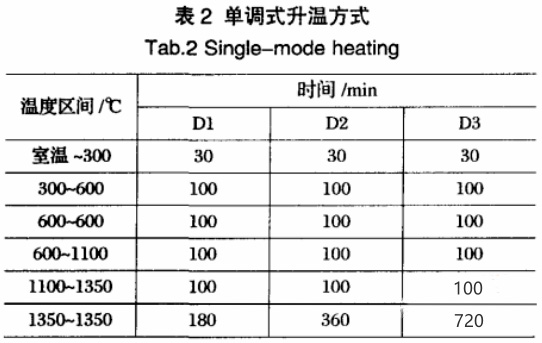

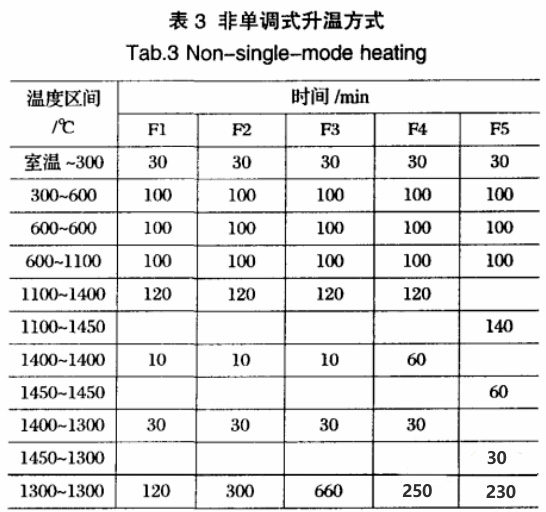

将原料放在共磨机中以料:球:水重量比1:1:1湿法共磨,转速为300rpm。研磨时间为24小时,将共磨后的物料在直径为30mm,高为50mm的圆柱形模具中成型。成型试样在110℃干燥箱中烘干24小时,然后进行热处理。试样在空气中自然干燥48小时后脱模。把工业氧化铝配好的混合料进行了DSC-TG和大试样热重分析,以此判定无烟煤的烧失温度和莫来石化的开始温度。为进而制定合理的热处理制度提供依据。比较了两种煅烧制度对莫来石转化率的影响:一为单调升温,然后保温;另一为在高低两个温度分段保温。如表2、表3。按相关标准检测了烧后试样的体积密度、显气孔率。

3.试验结果与讨论

3.1 升温方式的确定

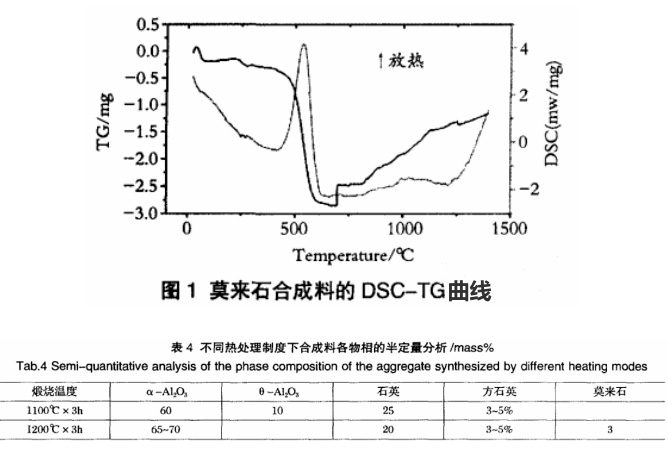

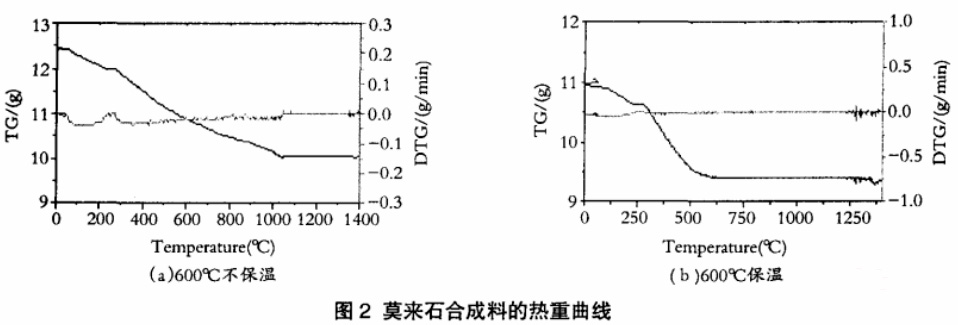

本工作是采用加入可燃物的方式来形成微孔的。所用的起始物料会在受热过程中发生相变和固相反应。为了探明可燃物烧失的温度范围和反应生成莫来石的温度范围,为制定合适的锻烧温度和保温时间提供依据,有必要探明坯料受热后的热行为,为此采用DSC-TG手段对坯料的热行为进行检测。图1为测定结果。

由图1可见,在250℃左右DSC线上有一吸热谷,系由工业氧化铝中含有的氢氧化铝分解所致,对应的TG曲线上质量也是有所减少的。在600℃左右出现大的放热峰,系加入的可燃物剧烈燃烧所致,对应的TG曲线上质量迅速减少。1200℃以后有放热峰出现,由于检测的温度有限,右半部未能显现出来。这是莫来石化的开始,同时通过X衍射分析证实了这个推断,见表4。然而,对应的TG曲线上有增重,其原因不明,或许为坯料中混入的机械铁氧化增重所致。

由于DSC-TG分析的测量用料量大多≤100mg,并且要磨成细粉。这种实验方法很难代表混合料实际的情况,且缺乏均匀性和代表性,从动力学上也不能反映浇注料加热过程的实阮变化情况。目前对于尺寸和质量大的试样,只能通过试样加热前后质量的变化来表征总的反应情况。用整体的样块大试样加热更接近真实。大试样热重仪对烘干后的试样进行热重分析,测定室温至1400℃过程中重量的变化,结果如图2(a)所示。由图可知,在连续加热不保温的情况下,质量一直到1100℃才保持稳定。根据DSC-TG及大试样热重分析结果,混合料在1200℃以上均可生成莫来石,只是莫来石的生成速度和转化率随温度不同而会有所差异。本工作的主要目的是合成具有微孔结构的莫来石骨料,既要求合成料有一定的气孔率,孔径小、体密轻,又要求其强度高,即要有理想的莫来石转化率,同时还要兼顾煅烧设备投资、生产成本等,因此摸索理想热处理制度对本工作而言至关重要。

综合以上各方面因素,本工作有针对性地对比了两种热处理制度的影响。一种为单调式升温法,与传统升温方法相同,具体升温方式如表5所示,在600℃保温100min,充分燃尽烧失物。上限温度为1350℃,分别保温3h、6h和12h,以D1、D2、D3分别标记。第二种为非单调式升温法,与传统升温方法不同,采用的是先升后降再保温的过程。此种非单调升温法在理论上的考虑在于温度是莫来石化的主要推动力,通过提高上限烧成温度使得莫来石转化率有所提高。而同时需要考虑到高温有利于莫来石晶体发育长大,因为晶体长大意味着部分微孔结构的丧失以及材料脆性增加。故在达到设定的上限温度并保温少段时间后,再把温度降下来,主要保温时间在次低温度下进行并完成。本工作设定的非单调升温方式如表6所示。在600℃保温100min,充分燃尽烧失物。然后分别升至1400℃、1450℃的高温,保温10min或60min,紧接着将温度降至1300℃,分别继续保温不同时间,依次标记为F1~F5。

其中D1与F1,D3与F3,D2与F2、F4、F5分别具有相等的热处理总时间。重点对比了以上各种热处理制度下合成莫来石轻质骨料的莫来石转化率。

3.2 热处理制度对合成料物理性能的影响

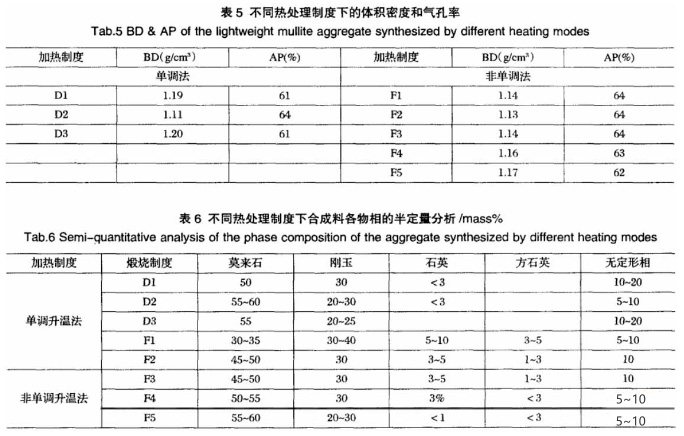

两系列不同热处理制度下轻质莫来石合成料的体积密度和显气孔率如表6所示。

从表5可看出,在一种单调式升温方式下,随着保温时间的延长,合成轻质莫来石骨料的体枳密度呈现先升后降的趋势,显气孔率呈现先降后升的趋势,这与保温过程中莫来石化程度相关。

在1350℃下,发生莫来石化,随着时间的推移,莫来石转化程度将达到一个上限值,在此之前,由于莫来石化伴随的体积膨胀效应使得合成料的体积密度下降,显气孔率上升;在达到上限莫来石化程度之后,烧结造成的收缩过程占据主导,合成料的体积密度又开始上升。显气孔率有所下降。

而与单调升温法不同,采用非单调升温方式处理后的合成轻质莫来石骨料的体积密度和显气孔率随次高温下保温时间的延长而变化不明显。这个结果从一定程度上一方面证明了温度是莫来石化的主要推动力;另一方面还说明与致密莫来石骨料相比,轻质微孔骨料的莫来石化程度和致密化对温度的敏感性均较低,就此固相反应而言,由于大量微孔的存在,使得微孔材料的固相传质机制受阻。

3.3 热处理制度对合成料莫来石转化率的影响

不同热处理制度下各轻质莫来石合成料的物相组成如表6所示。物相采用X射线衍射的方法进行分析,面于XRD只能进行半定量测定,因此重点关注其中莫来石相的变化趋势。

对比传统采用的单调式升温方式D1、D2和D3处理后的物相组成,可知随着保温时间的延长,莫来石化率逐渐提高。其中D2和D3制度下的莫来石化率大致相当,说明当温度一定时,合成料的莫来石化率会随着保温时间的延长而渐趋稳定于某个范围。这个现象与非单调升温方式下F1、F2和F3的对比结果相一致,即F1下的转化率较小,而F2、F3下的转化率有所提高,但二者相当。

在固定总热处理时间下,对比单调式升温法和非单调式升温法对合成料莫来石转化率的影响。D1和F1的总热处理时间均为610min,D1下的莫来石转化率明显高于F1下的转化率;D2与F2、D3与F3的总热处理时间分别为790min和1150min,两相对比亦为传统单调升温法热处理后的莫来石转化率较高。

考虑到F1、F2、F3在高温下的保温时间只有10min,为了进一步加强这种非单调加热制度的影响,在F4制度中1400℃下保温时间延长至60min,F5的高温升至1450℃,保温时间亦为60min。同时保证总热处理时间与F2、D2相冋。通过对比可知,延长短时高温下的保温时间可以有效提高合成料的莫来石化率(如F4);提高短时上限温度值对莫来石转化率的提高效果更为显著,F5的莫来石转化率与传统的高温+长时保温(D2)制度下的转化率相当。可以据此推知,若继续提高短时上限温度值,莫来石转化率或可继续提高,而低温保温的时间也可缩短。

由以上分析可以看出,非单调式升温方法有可能在耗时更短、耗能更小的情况下达到更高的莫来石转化率。而采用非单调升温方式处理后的合成料在显微结构上及其他性能特点上有何独特之处值得后续工作进行深入研究。

值得一提的是,表中所列的无相并非一般意义上的玻玻璃相,而是Al2O3、SiO2已经反应但尚未明显析晶的微细莫来石。

3.4 莫来石合成料的孔径分布

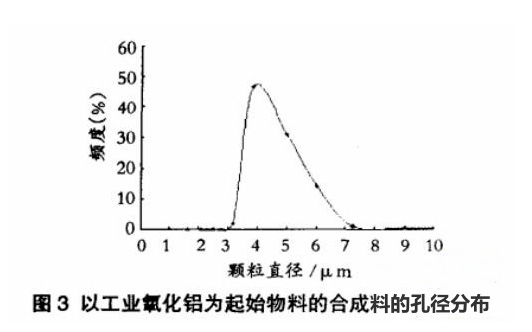

对1350℃下合成的莫来石轻质骨料用压汞仪测定孔径分布状况,结果如图3所示。

合成料在1350℃×6h热处理后,中位孔径约为5.1μm。故本工作所制备的轻质莫来石具有微孔结构。

3.5 显微分析

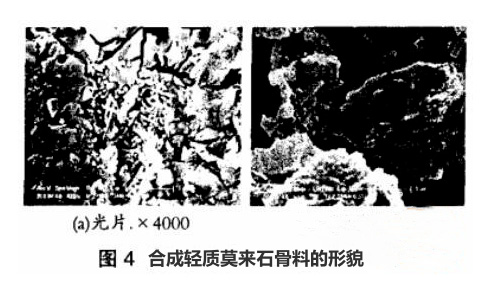

图4为1350℃×6h烧后的合成莫来石轻质骨料的断口和光片,在显微电镜下观察合成料的组织结构和莫来石的生成与析晶状况。坯体料经烧成后,体系中的Al2O3、SiO2没有完全反应。未反应的工业氧化铝转化为高温相α-Al2O3,而未反应的硅石会在降温过程中发生相变,使得硅石颗粒呈现菜花状开裂的现象,在玻璃相存在的地方,有针柱状的莫来石生成,如图4(a)所示。由于多孔材料的固相传质受限,所发生的固相反应多为“原位”型反应,即在Al2O3和SiO2接触的地方原位生成莫来石新相,而在两者不接触的颗粒内部区域,则各自保持原有状态,如图4(b)所示。可以推想,以本实验工艺合成轻质多孔莫来石骨料的莫来石转化率有一上限值,这个上限转化量的大小与反应物的特性以及分散均匀程度息息相关。本工作中Al2O3源和SiO2源的细度约为10-20μm,显微均匀程度仍不理想,限制了莫来石转化率的提高。如何提高坯料中Al2O3和SiO2成分间的分散均匀程度也是下一步工作中值得深入研究的。

4.结论

(1)坯体料中的烧失物在580℃左右剧烈烧失,坯体料自1200℃开始发生莫来石化反应。在1350℃×6h热处理制度下,气孔中位孔径约为5.1μm,集中分布在3-7μm范围,莫来石转化率60%左右。

(2)温度和时间是影响合成轻质微孔莫来石骨料的主要外因,适当提高温度和延长保温时间可以获得较高的莫来石转化率,体积密度和显气孔率在所实验的各烧成制度下的差别不大。与一般的合成烧结莫来石不同,轻质骨料由于固相传质有限导致其固相反应及烧结对温度和时间不敏感。

(3)温度是莫来石化的主要推动力,采用短时高温+较低温保温的非单调式升温方法有可能在耗时更短、耗能更少的情况下达到更高的莫来石转化率,而对合成料的显微结构和其他性能也可能有独特影响。

- 上一篇:电解槽侧部内衬破损部位修补方法及效果

- 下一篇:没有资料

在线咨询(7*24)

在线咨询(7*24) 电话咨询

电话咨询